Hoy te presentamos la fórmula para recopilar efectivamente datos del IoT, ya que cada vez son más las fábricas que implementan tecnologías en sus procesos. Por lo que una buena contextualización de los datos es clave para mejorar la eficiencia operativa.

Los datos de IoT están impulsando iniciativas empresariales digitales como la mejora de la eficiencia operativa de los activos físicos en la fabricación. Los CIOs de fabricación deben maximizar el valor de los datos de IoT etiquetándolos e integrándolos con los datos de fabricación para habilitar las fábricas inteligentes.

Visión general

Impactos

- Los datos del Internet de las Cosas (IoT) no se utilizan plenamente porque el volumen generado por los activos físicos, como las bombas de calor, los controladores y los actuadores, dificulta el aprovechamiento de las perspectivas de impacto.

- A menudo, los datos del IoT no se fusionan con otros datos de fabricación, como la información del MES, las bases de datos históricas, el SCADA y el ERP. Sin este contexto, los datos de IoT generarán resultados inexactos e incompletos, lo que conducirá a una mala toma de decisiones y, en última instancia, a la pérdida de beneficios.

- Los responsables de la toma de decisiones en el ámbito de la fabricación tienen dificultades para entender los datos debido a la mala estructura o al proceso de visualización de los mismos.

Recomendaciones

Los CIOs centrados en la transformación digital de la fabricación y la innovación que están impulsando la iniciativa de la fábrica inteligente deberían:

- Implementar un motor de recopilación de datos que etiquetará los datos de IoT contextualizándolos en niveles de datos calientes, cálidos o fríos.

- Establecer un lago de datos que combine tanto los datos de IoT calientes, templados y fríos contextualizados como los datos de producción de fabricación según los requisitos del esquema de datos.

- Definir el tipo de información empresarial que necesita cada responsable de la toma de decisiones críticas mediante la auditoría de los cuadros de mando existentes y la evaluación del tipo de visualizaciones de datos que necesitan.

Supuesto de planificación estratégica

- Para el año 2025, el 55% de los fabricantes globales implementarán un data lake habilitado para IoT que proporcionará a los líderes empresariales perspectivas empresariales precisas, frente al 25% actual.

Introducción

Los datos de IoT están permitiendo la iniciativa de la fábrica inteligente al mejorar la eficiencia operativa de los activos físicos, mejorar la experiencia del cliente y crear nuevas oportunidades de ingresos. Durante casi una década, los fabricantes han estado modernizando sus procesos de fabricación con software y tecnologías de IoT. En la Encuesta de Tendencias de Implementación de IoT de Gartner de 2020,1 el 26% de los fabricantes indicaron que han desplegado IoT en entornos de producción a gran escala. Sin embargo, la velocidad y el volumen de los datos de IoT también amenazan con desbordar la infraestructura de fabricación y los procesos empresariales de estas organizaciones, así como las competencias de su personal (véase la nota 1). La ausencia de un data lake habilitado para IoT, la bifurcación de IoT y los datos de fabricación provocarán un aumento de los gastos operativos, vulnerabilidades de seguridad y una mala calidad de los datos.

Mediante la introducción de nuevos datos de IoT en tiempo real, los CIOs de fabricación y los líderes de TI permitirán a los responsables de la toma de decisiones clave comprender íntimamente cómo funcionan los activos de fabricación. Sin embargo, si no cuentan con un lago de datos completo, todos los demás proyectos de modernización para mejorar los procesos y la automatización serán inútiles. Si no se curan adecuadamente los datos del IoT con otros datos de fabricación, se obtendrán conocimientos incompletos e imprecisos. Para evitar este posible problema, deben implementar un sólido lago de datos habilitado para IoT en el que se puedan recopilar, contextualizar y visualizar tanto los datos de IoT como los de fabricación.

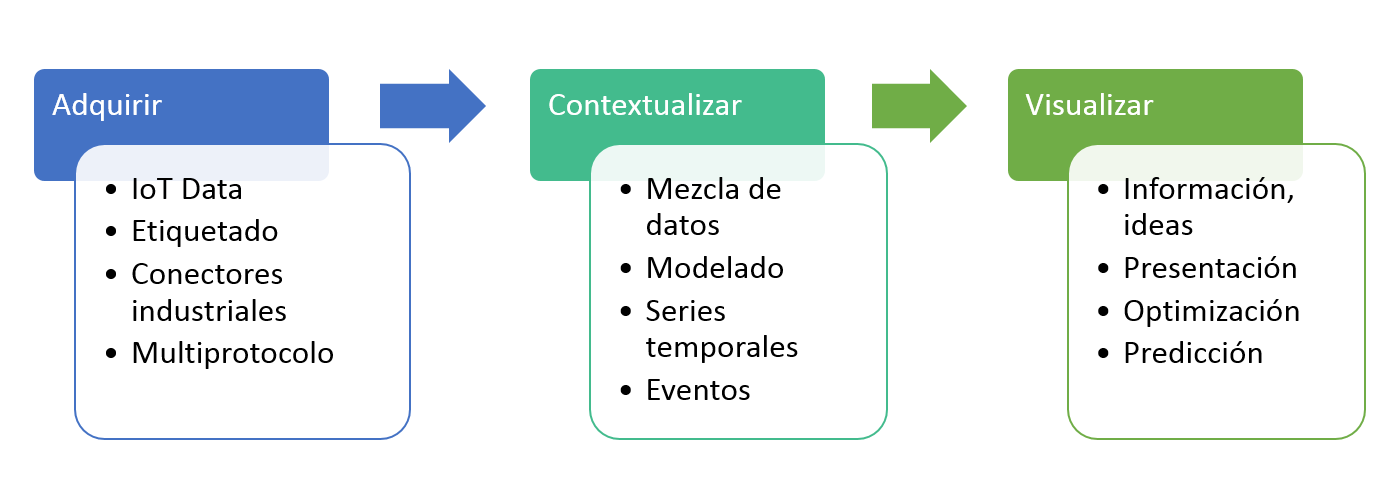

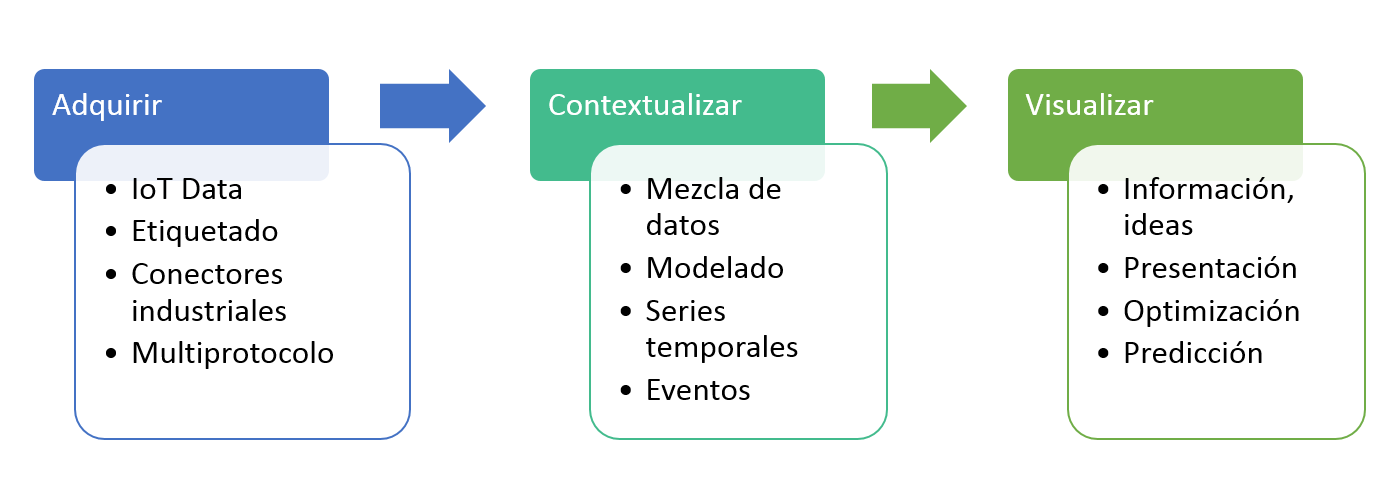

Pasos para convertir los datos en información útil

Impactos y recomendaciones

Impactos y recomendaciones

Los datos de IoT no se aprovechan plenamente porque el volumen que generan los activos físicos dificulta la generación y el resumen de perspectivas impactantes.

A medida que las inversiones en IoT se materializan por completo en la planta de fabricación, se empiezan a recopilar nuevos flujos de datos. Estos flujos de datos de IoT son abundantes por naturaleza y están crudos, sin filtrar, repetitivos y sin curar. Todos los datos de IoT son telemétricos, y los datos tienen un bajo nivel de contextualización. Cuando los datos IoT se adquieren por primera vez en su forma bruta, se etiquetan inmediatamente como "calientes".

Sin embargo, a medida que los datos del IoT se procesan con el tiempo, se añade un mayor nivel de contextualización con la mezcla de datos de fabricación. A medida que pasan por el embudo de contextualización, los datos de IoT revelarán el nivel de utilización y la relevancia para el papel de cada responsable de la fabricación.

- La adquisición se refiere a los datos brutos de los puntos finales procedentes de los sensores. Los datos brutos de los puntos finales que fluyen a través de una arquitectura de IoT suelen ser de gran volumen, velocidad y variedad. En el punto de agregación, los datos de IoT se etiquetan como "calientes".

- La contextualización se refiere a la mezcla de datos de fabricación. Las funciones de contextualización pueden ir desde las más simples (por ejemplo, el filtrado) hasta las más sofisticadas (por ejemplo, la clasificación). Los datos de fabricación se mezclan con los datos del IoT, y los datos se etiquetan como cálidos (simplistas) o fríos (sofisticados).

- Visualizar se refiere a la visualización descriptiva, predictiva y prescriptiva de los datos curados de fabricación e IoT como subproducto de todo el proceso de contextualización.

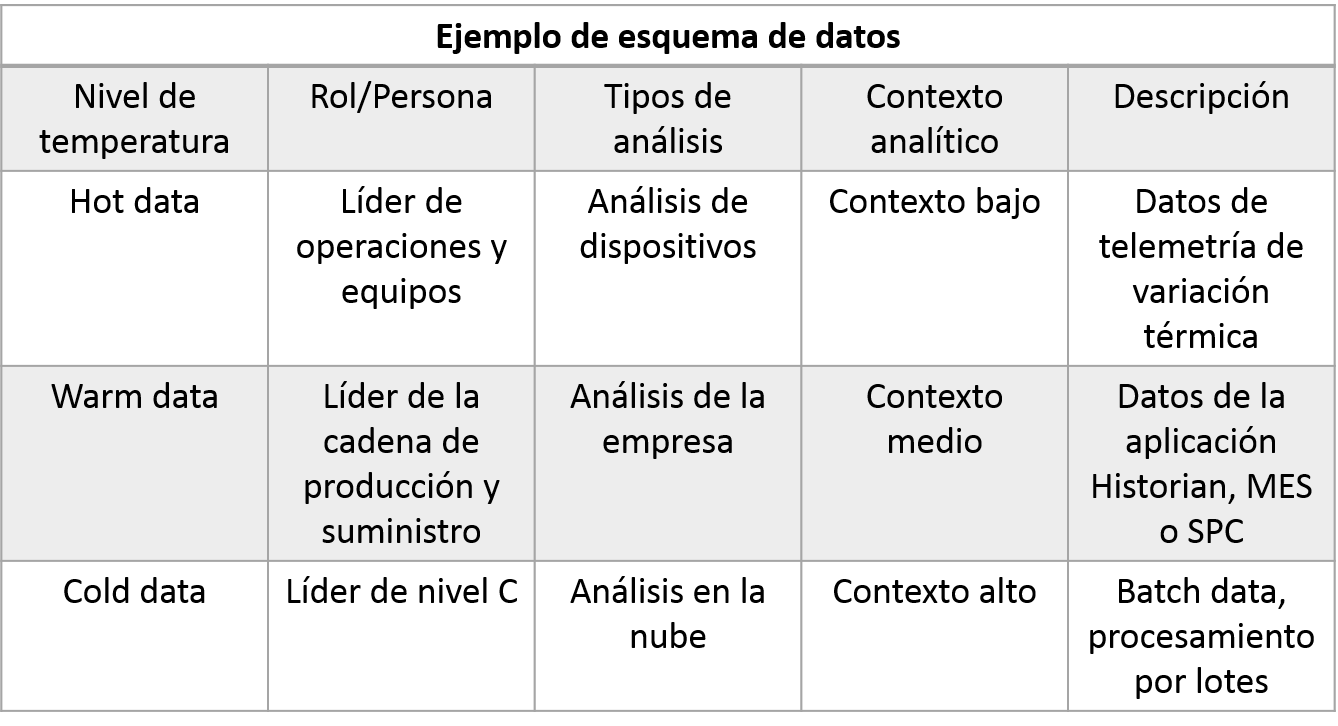

El modelo está diseñado de manera que los hot data tienen muy poca contextualización y los conocimientos que se producen a partir de los hot data son específicos para caso de uso, mientras que los datos fríos requieren datos de fabricación y tienen varios casos de uso empresarial. Por ejemplo, los hot data podrían representarse como datos de telemetría de series temporales que pueden desencadenar un apagado automático si la máquina alcanza su umbral designado de sobrecalentamiento. Los datos en frío podrían contabilizar el tiempo de inactividad de varias máquinas en la fábrica y crear información sobre por qué y con qué frecuencia las máquinas necesitan ser reparadas o mantenidas para evitar futuros tiempos de inactividad no programados.

Recomendaciones:

- Organizar un plan de alineación de la "transformación digital" que conste de sistemas de IoT/TI/OT para determinar de qué activo de fabricación se deben empezar a integrar los datos (véase el análisis de la encuesta: alineación e integración de TI/OT).

- Cuando ingiera datos de IoT, clasifique los datos calientes en su categoría adecuada (por ejemplo, telemetría, eventos o series temporales) y etiquete los datos de IoT contextualizados como calientes o fríos según los requisitos del esquema de datos.

Añadir los datos de fabricación de las bases de datos MES, Historian, ERP y SCADA a los datos IoT generará resultados más precisos y completos

Las empresas de fabricación llevan mucho tiempo agregando, almacenando y utilizando los datos de fabricación y financieros en un repositorio o almacén de datos. Sin embargo, lo que hace que un lago de datos habilitado para IoT sea diferente es la naturaleza en tiempo real de cómo se ingieren y curan los datos de IoT con los datos de fabricación. El concepto de lago de datos se considera un concepto innovador debido a la capacidad de curar los datos de IoT y de fabricación. Un esquema de datos es el lugar donde se pueden aplicar las reglas de negocio para asignar los datos de IoT a los datos de fabricación designados. El esquema de datos actúa como un marco de trabajo de cómo se utilizan los datos contextualizados y no contextualizados.

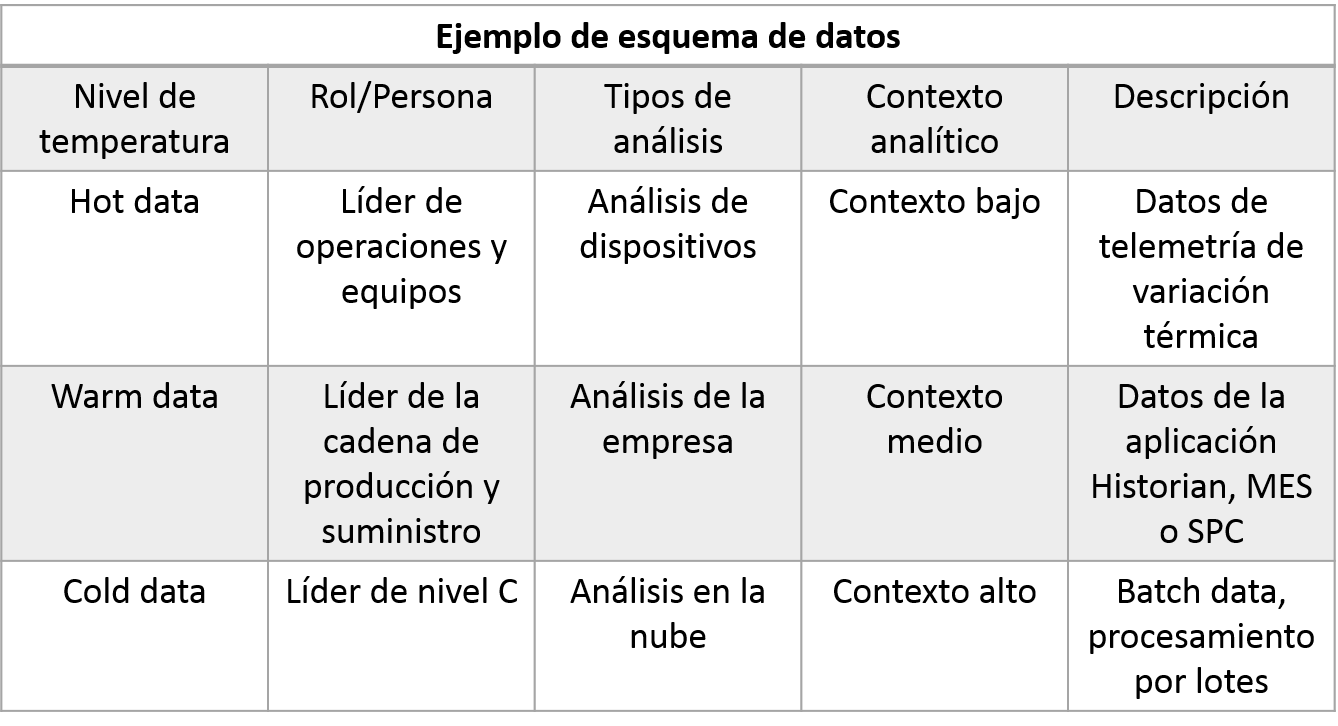

Los CIO y los líderes de TI del sector manufacturero deben empezar por comprender cuáles son los resultados empresariales objetivo de cada función/persona. Deben entender qué problemas operativos constantes experimenta cada función/persona y determinar cómo los datos de IoT contextualizados pueden resolver mejor sus problemas, como se indica en la última columna de la Tabla 1. Cada caso de uso determinará cómo se aprovechan los datos de IoT en cada nivel. Por ejemplo, los responsables de operaciones y equipos pueden experimentar paradas constantes de su maquinaria de fabricación. Esta parada puede deberse a una de varias razones, como la sobrecarga de la máquina durante la época de máxima producción o la sobrecarga de la máquina más allá de sus límites especificados. Los datos "calientes" de IoT que se transmiten desde el sensor son datos de series temporales que se utilizan como métricas de supervisión basadas en el estado.

A medida que los datos del IoT pasan por su proceso de contextualización dentro del lago de datos habilitado para el IoT, se convierten en datos muy valorados por diferentes roles/personas para seguir solucionando el apagado involuntario de la maquinaria en la fábrica. Es imperativo que los CIOs de fabricación o los líderes de TI mapeen adecuadamente los datos de IoT con los datos de fabricación apropiados (MES, MoM, APM, EAM o ERP) para proporcionar de la mejor manera los conocimientos requeridos por cada tomador de decisiones específico.

Recomendaciones:

- Identificar los casos de uso comunes requeridos por cada responsable de la toma de decisiones clave y asignar el tipo de datos de IoT necesarios a cada caso de uso. A continuación, desarrolle un marco de esquema de datos antes de construir un lago de datos habilitado para IoT.

- Desarrollar un sólido lago de datos habilitado para IoT, ya sea construyéndolo internamente o asociándose con un integrador de IoT que garantice que los datos de producción de IoT y de fabricación puedan contextualizarse adecuadamente.

Los responsables de la toma de decisiones en el sector manufacturero tienen dificultades para entender los datos debido a la mala estructura o al proceso de presentación de los mismos

El paso final de presentar adecuadamente los datos de IoT recién curados en una forma visualmente interesante y valorada ha sido problemático para la TI de fabricación. Varios fabricantes invierten mucho en la ingesta de datos de IoT, la integración de los datos de IoT con los datos de fabricación y la mejora de la calidad de los datos (los datos son precisos y verdaderos). Sin embargo, muchos fabricantes fallan cuando se trata de crear datos visualizados que muestren de manera única la interconectividad de los datos relevantes que muestran la verdadera causa raíz del problema. Tradicionalmente, los cuadros de mando de fabricación han sido estáticos o se han centrado de forma miope en uno o dos elementos de datos que muestran las tendencias pero no cuentan toda la historia.

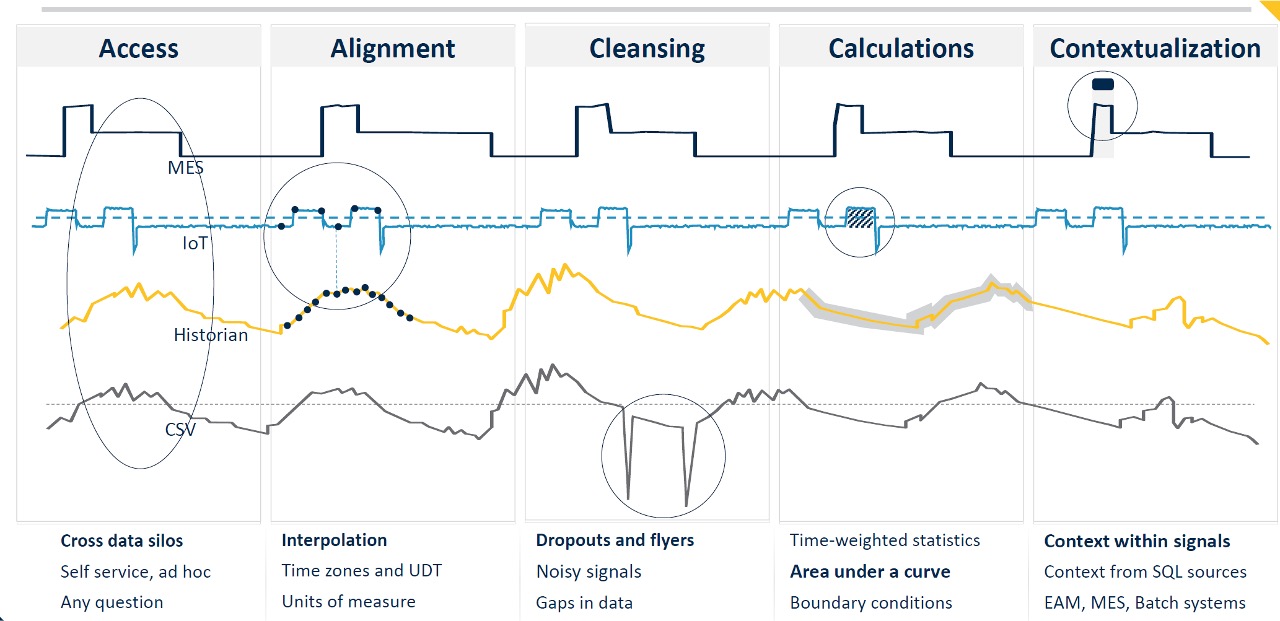

Con el método avanzado de mezcla de datos de fabricación en un lago de datos habilitado para IoT, los líderes de CIO o TI de fabricación tienen la oportunidad de mostrar los datos de una manera más comprensible. Sin embargo, para presentar eficazmente los datos con perspectivas de alto valor, la analítica debe ser inteligente a fin de fusionar una visión completa del rendimiento de las operaciones de fabricación sin ninguna intervención de un científico de datos (véase la figura 3).

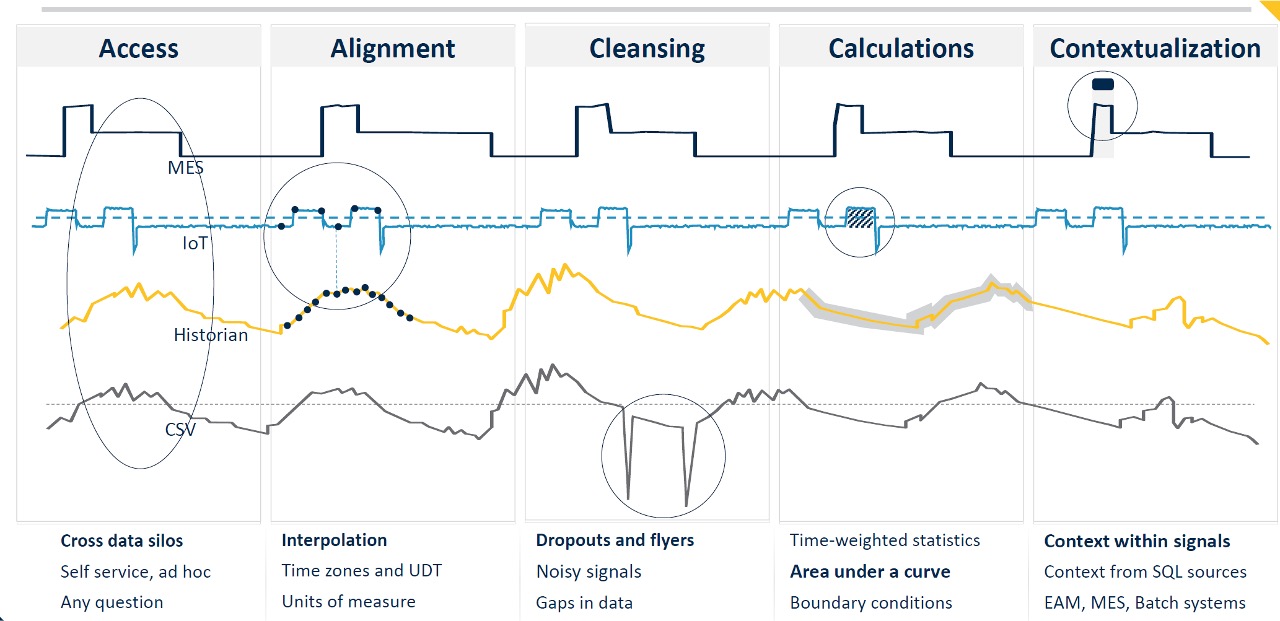

La figura 3 muestra cinco vistas de los datos de las series temporales del IoT de fabricación, pero con cinco perspectivas diferentes sobre los datos en función de la sofisticación de la IA integrada en el análisis del IoT. El responsable de la toma de decisiones de fabricación (líder de operaciones, de fabricación o de la C-suite) puede determinar las razones por las que una máquina de fabricación específica está experimentando anomalías durante su funcionamiento. Con la integración de los datos de IoT, el lago de datos habilitado para IoT puede determinar si hubo una reparación importante en la pieza de maquinaria de fabricación durante la anomalía de los datos.

Los CIOs de fabricación y los líderes de TI deben trabajar con cada líder de departamento y construir una biblioteca basada en reglas de las métricas que cada tomador de decisiones requiere. La creación de una matriz de este tipo (véase la Tabla 2) impulsará la determinación de qué tipo de datos del IoT son necesarios para cada líder funcional.

Recomendaciones:

- Colaborar con cada líder de departamento para construir la biblioteca de informes basada en reglas de las métricas que cada tomador de decisiones requiere.

- Trazar el tipo de KPI y los datos que necesita cada responsable de la toma de decisiones.

- Proporcionar sugerencias de gráficos de visualización de datos potenciales para estimular la colaboración, y crear una matriz como la que se muestra en la Tabla 2.

- Auditar el tipo de métricas, informes y presentaciones clave que consume cada responsable de la toma de decisiones del departamento y, a continuación, desarrollar un plan de acción para poner fin a cualquier presentación de datos y/o KPI conflictivos.

Evidencia

Los resultados presentados se basan en la Encuesta de Tendencias de Implementación de IoT de Gartner de 2020, diseñada para ayudar a las empresas que implementan IoT a comprender mejor el uso, el impacto y el ROI de IoT, los gemelos digitales, la IA y otras innovaciones de TI en el futuro de las aplicaciones. La investigación primaria se llevó a cabo en línea desde junio de 2020 hasta julio de 2020 entre 402 encuestados de Norteamérica, EMEA y APAC.

Las empresas fueron seleccionadas por tener ingresos anuales inferiores a 100 millones de dólares. También se requería que hubieran completado, o tuvieran previsto completar, el despliegue de al menos un caso de uso o proyecto de IoT para el año 21.

Los encuestados debían tener un cargo directivo o superior y debían tener una participación y responsabilidad principal en la toma de decisiones en la implantación de IoT. El estudio fue desarrollado en colaboración por los analistas de Gartner y el equipo de investigación primaria.

Descargo de responsabilidad: Los resultados de este estudio no representan al mercado en su conjunto, sino que son una simple media de los resultados de los segmentos de países, sectores y tamaños de empresa cubiertos por esta encuesta."

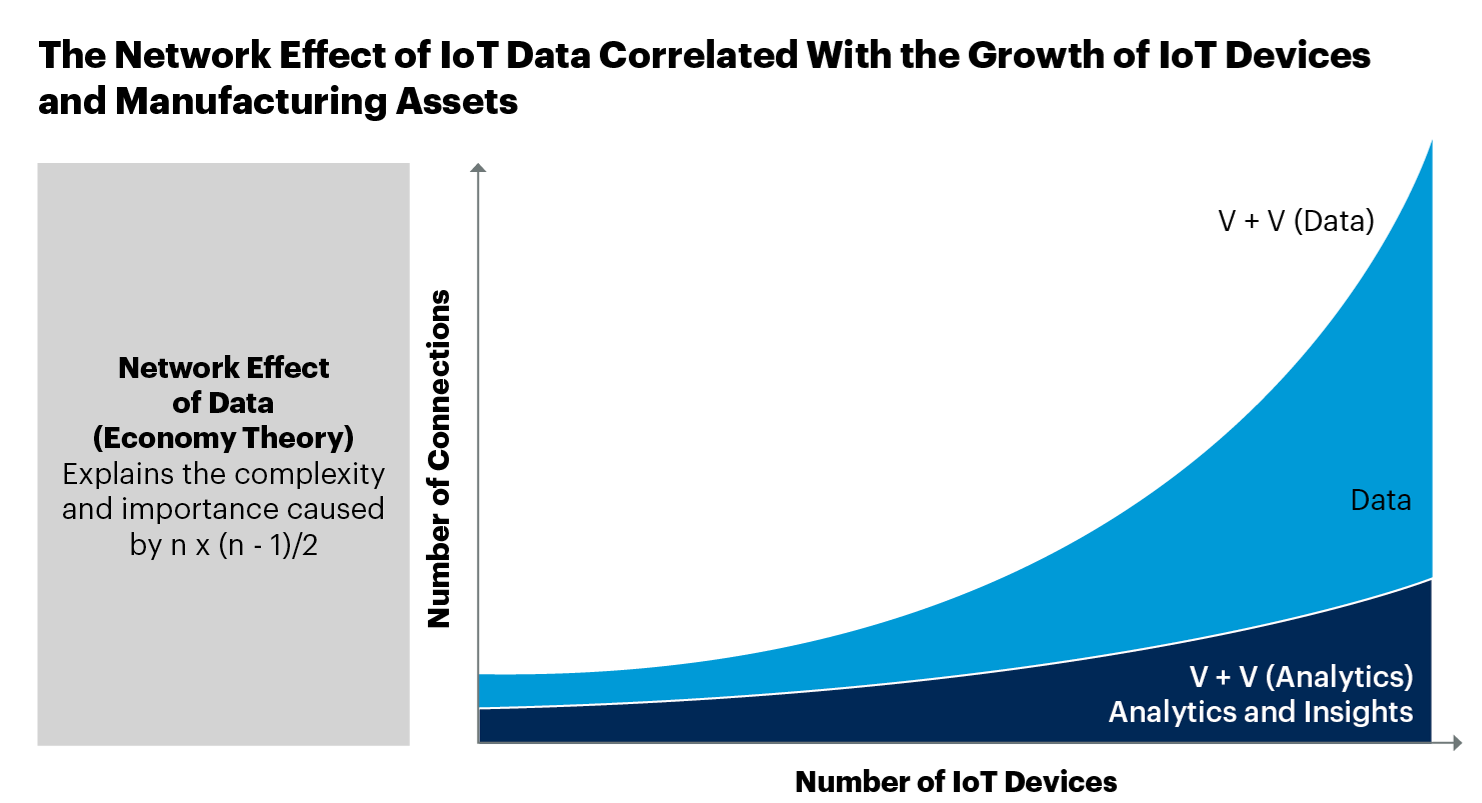

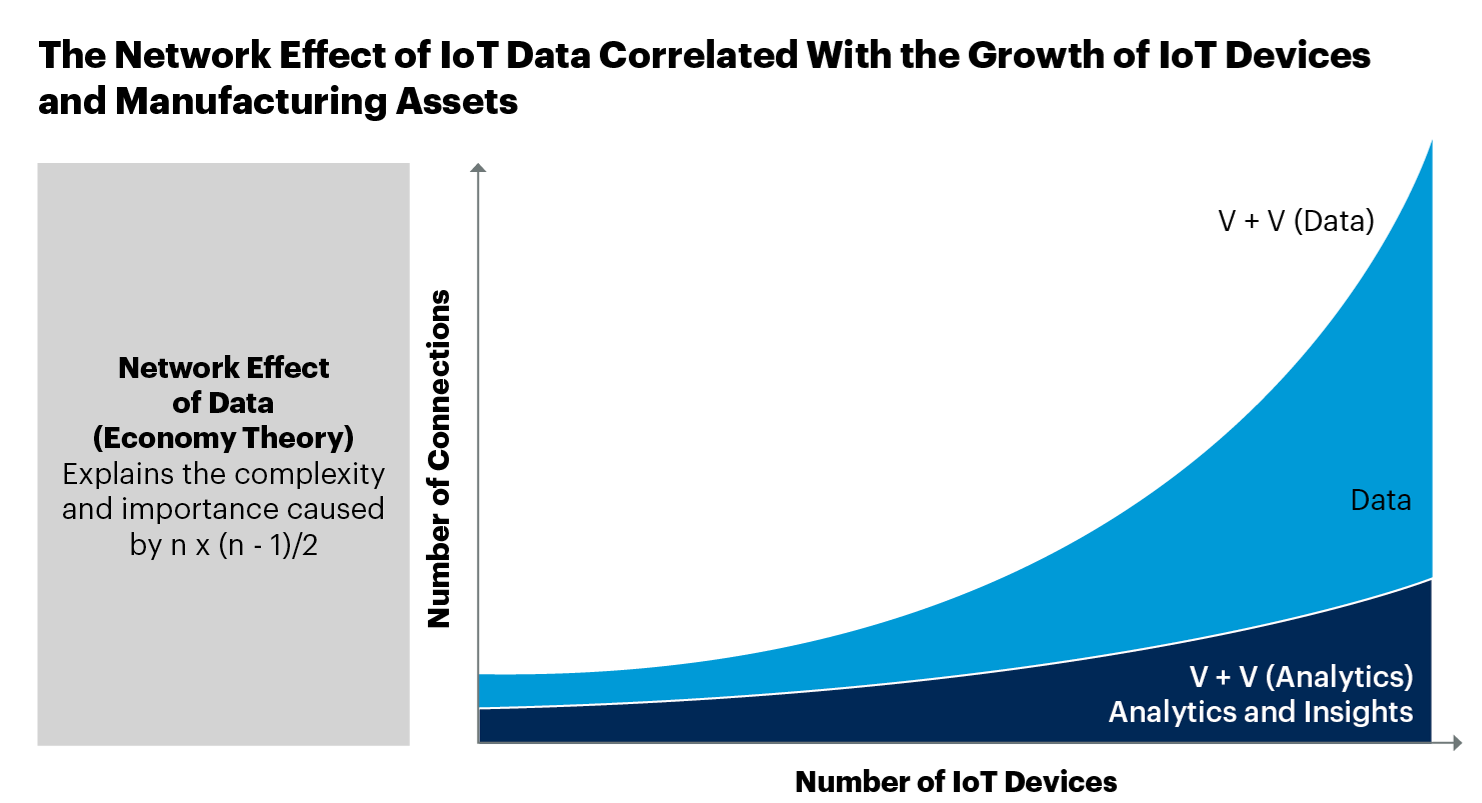

Nota 1: El efecto de red de los datos de IoT está relacionado con el crecimiento de los dispositivos de IoT y los activos de fabricación

El valor empresarial de IoT tiene que ver con los datos, concretamente con la extracción y explotación del valor empresarial de los enormes volúmenes de información generados por el gran número de sensores y dispositivos desplegados hoy en día. Se espera que este número crezca exponencialmente en los próximos años. Gartner prevé que en 2022 se adquirirán 12 millones de dispositivos de punto final de IoT cada día.

Este valor crecerá exponencialmente dado el "efecto red", es decir, el concepto de que el valor de la información crece exponencialmente en relación con el número de conexiones o usuarios involucrados. La Ley de Metcalfe establece que este crecimiento del valor puede expresarse mediante la fórmula n (n-1)/2. En esta fórmula, n puede ser el número de dispositivos IoT en la red. Gartner postula que el IoT crea este efecto de red para los datos y la analítica. El crecimiento de los datos crea economías de escala del lado de la demanda: Cuantos más dispositivos tengamos, más conexiones de esos dispositivos crecerán exponencialmente, aumentando así el valor y el volumen (V + V) de los datos y los análisis.

Crecimiento de los datos y analítica V+V impulsados por el IoT

Nota 2: Definiciones de datos calientes, cálidos y fríos

- Hot data son datos de telemetría térmica basados en la condición que una plataforma de análisis de dispositivos consume para ayudar mejor al líder operativo a hacer su trabajo. Un caso de uso común sería la supervisión de una perforadora de producción que alcanza el umbral de sobrecalentamiento. Cuando el taladro alcanza los umbrales de sobrecalentamiento, el sistema de control SCADA reacciona instintivamente apagando el taladro tanto para prevenir más daños como para evitar futuras paradas de producción. Esta parada automática notificará al responsable funcional que, o bien la broca está defectuosa, o bien el material sobre el que está perforando es extraño y debe ser investigado. Los datos en caliente tienen un bajo nivel de contextualización debido a la naturaleza bruta de los datos en caliente que están más cerca de las cosas de fabricación para que la aplicación de mantenimiento basado en la condición del dispositivo (CBM) tome una decisión rápida sobre la tarea.

- Los datos en caliente suelen ser datos históricos procedentes de una base de datos histórica, un MES o un SPC y una aplicación de mantenimiento predictivo. Los datos históricos con sello de tiempo pueden tener algoritmos analíticos avanzados incrustados en el procesamiento para añadir un mayor grado de contextualización. Un ejemplo es un líder de la cadena de suministro que necesita entender cuál es el rendimiento de la producción de la planta durante un período de tiempo para que el cliente final pueda ser informado de la fecha exacta de entrega. El algoritmo de análisis avanzado, combinado con los datos históricos, tendrá en cuenta cualquier interrupción o posible parada de la planta para que el responsable de la cadena de suministro pueda establecer unas expectativas de entrega realistas. Los datos en caliente suelen estar semicontextualizados debido a que los datos con sello de tiempo no son en tiempo real. Sin embargo, la mezcla de datos calientes con los datos de otros sistemas operativos, como un MES, aportará una contextualización semilibre a los datos.

- Los datos fríos son datos por lotes mezclados con datos archivados, de inteligencia empresarial y de operaciones. Los datos fríos tienen un alto grado de complejidad cuando se trata de mezclar los datos para obtener información. Los datos fríos son relevantes para los líderes de nivel C que necesitan que los datos se mezclen con otros datos relevantes procedentes de los sistemas operativos de fabricación fragmentados y en silos para contextualizar adecuadamente los datos en una visión. Los datos de los sistemas operativos fragmentados pueden ser datos financieros, de calidad o de planificación de recursos. Los datos del IoT por lotes mezclados con una variedad de datos de sistemas operativos fragmentados pueden dar a los líderes de la C-suite una visión holística de la salud general de las plantas del fabricante en diferentes territorios para que se puedan tomar decisiones en toda la empresa.

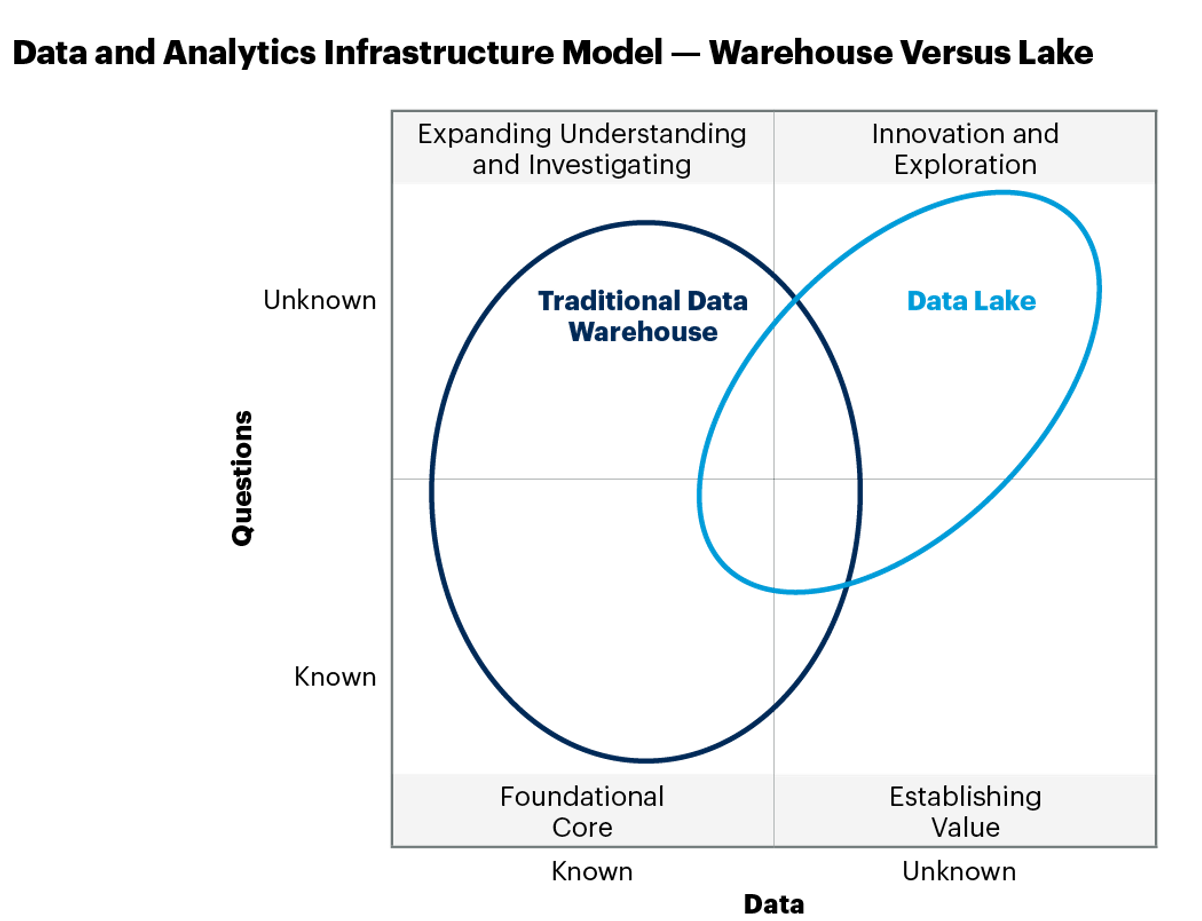

Nota 3: Modelo de infraestructura de datos y análisis - Almacén frente a lago

La figura 5 ilustra el almacén frente al lago en el modelo de infraestructura de datos y análisis.

Por: Scot Kim

Texto recuperado el 14 de junio del 2022 de gartner.com

Actualmente tienen dos programas que les permiten capacitar y certificar personas especialistas de automatización de la industria automotriz y están arrancando un programa para que las empresas puedan adoptar nuevas tecnologías en sus procesos de manufactura.

Actualmente tienen dos programas que les permiten capacitar y certificar personas especialistas de automatización de la industria automotriz y están arrancando un programa para que las empresas puedan adoptar nuevas tecnologías en sus procesos de manufactura.

Impactos y recomendaciones

Impactos y recomendaciones Los CIO y los líderes de TI del sector manufacturero deben empezar por comprender cuáles son los resultados empresariales objetivo de cada función/persona. Deben entender qué problemas operativos constantes experimenta cada función/persona y determinar cómo los datos de IoT contextualizados pueden resolver mejor sus problemas, como se indica en la última columna de la Tabla 1. Cada caso de uso determinará cómo se aprovechan los datos de IoT en cada nivel. Por ejemplo, los responsables de operaciones y equipos pueden experimentar paradas constantes de su maquinaria de fabricación. Esta parada puede deberse a una de varias razones, como la sobrecarga de la máquina durante la época de máxima producción o la sobrecarga de la máquina más allá de sus límites especificados. Los datos "calientes" de IoT que se transmiten desde el sensor son datos de series temporales que se utilizan como métricas de supervisión basadas en el estado.

A medida que los datos del IoT pasan por su proceso de contextualización dentro del lago de datos habilitado para el IoT, se convierten en datos muy valorados por diferentes roles/personas para seguir solucionando el apagado involuntario de la maquinaria en la fábrica. Es imperativo que los CIOs de fabricación o los líderes de TI mapeen adecuadamente los datos de IoT con los datos de fabricación apropiados (MES, MoM, APM, EAM o ERP) para proporcionar de la mejor manera los conocimientos requeridos por cada tomador de decisiones específico.

Los CIO y los líderes de TI del sector manufacturero deben empezar por comprender cuáles son los resultados empresariales objetivo de cada función/persona. Deben entender qué problemas operativos constantes experimenta cada función/persona y determinar cómo los datos de IoT contextualizados pueden resolver mejor sus problemas, como se indica en la última columna de la Tabla 1. Cada caso de uso determinará cómo se aprovechan los datos de IoT en cada nivel. Por ejemplo, los responsables de operaciones y equipos pueden experimentar paradas constantes de su maquinaria de fabricación. Esta parada puede deberse a una de varias razones, como la sobrecarga de la máquina durante la época de máxima producción o la sobrecarga de la máquina más allá de sus límites especificados. Los datos "calientes" de IoT que se transmiten desde el sensor son datos de series temporales que se utilizan como métricas de supervisión basadas en el estado.

A medida que los datos del IoT pasan por su proceso de contextualización dentro del lago de datos habilitado para el IoT, se convierten en datos muy valorados por diferentes roles/personas para seguir solucionando el apagado involuntario de la maquinaria en la fábrica. Es imperativo que los CIOs de fabricación o los líderes de TI mapeen adecuadamente los datos de IoT con los datos de fabricación apropiados (MES, MoM, APM, EAM o ERP) para proporcionar de la mejor manera los conocimientos requeridos por cada tomador de decisiones específico.

La figura 3 muestra cinco vistas de los datos de las series temporales del IoT de fabricación, pero con cinco perspectivas diferentes sobre los datos en función de la sofisticación de la IA integrada en el análisis del IoT. El responsable de la toma de decisiones de fabricación (líder de operaciones, de fabricación o de la C-suite) puede determinar las razones por las que una máquina de fabricación específica está experimentando anomalías durante su funcionamiento. Con la integración de los datos de IoT, el lago de datos habilitado para IoT puede determinar si hubo una reparación importante en la pieza de maquinaria de fabricación durante la anomalía de los datos.

Los CIOs de fabricación y los líderes de TI deben trabajar con cada líder de departamento y construir una biblioteca basada en reglas de las métricas que cada tomador de decisiones requiere. La creación de una matriz de este tipo (véase la Tabla 2) impulsará la determinación de qué tipo de datos del IoT son necesarios para cada líder funcional.

La figura 3 muestra cinco vistas de los datos de las series temporales del IoT de fabricación, pero con cinco perspectivas diferentes sobre los datos en función de la sofisticación de la IA integrada en el análisis del IoT. El responsable de la toma de decisiones de fabricación (líder de operaciones, de fabricación o de la C-suite) puede determinar las razones por las que una máquina de fabricación específica está experimentando anomalías durante su funcionamiento. Con la integración de los datos de IoT, el lago de datos habilitado para IoT puede determinar si hubo una reparación importante en la pieza de maquinaria de fabricación durante la anomalía de los datos.

Los CIOs de fabricación y los líderes de TI deben trabajar con cada líder de departamento y construir una biblioteca basada en reglas de las métricas que cada tomador de decisiones requiere. La creación de una matriz de este tipo (véase la Tabla 2) impulsará la determinación de qué tipo de datos del IoT son necesarios para cada líder funcional.

CASOS DE ÉXITO

El Smart Factory Lab 4.0de la UERRE se enfoca, principalmente, en la capacitación y reconversión ocupacional del talento. “Sabemos que muchas empresas tienen talentos valiosos, pero requieren formación en industria 4.0: sensorización, digitalización y conectividad como principales factores al implementar nuevos procesos; además del internet de las cosas, ciencia de datos y big data (manejo de la información a gran escala)”, indicó Salvador Barrera Aldana, director del Smart Factory Lab 4.0.

La UERRE ha colaborado con Pymes y scaleups a través de diversos programas de fondeo. Con grupo Xignux, por ejemplo, realizaron un proyecto de dos años en el que mejoraron diversos procesos de las empresas e implementaron inteligencia artificial en manejo y manipulación de procesos para detección de fallas dentro de una línea de producción.

CASOS DE ÉXITO

El Smart Factory Lab 4.0de la UERRE se enfoca, principalmente, en la capacitación y reconversión ocupacional del talento. “Sabemos que muchas empresas tienen talentos valiosos, pero requieren formación en industria 4.0: sensorización, digitalización y conectividad como principales factores al implementar nuevos procesos; además del internet de las cosas, ciencia de datos y big data (manejo de la información a gran escala)”, indicó Salvador Barrera Aldana, director del Smart Factory Lab 4.0.

La UERRE ha colaborado con Pymes y scaleups a través de diversos programas de fondeo. Con grupo Xignux, por ejemplo, realizaron un proyecto de dos años en el que mejoraron diversos procesos de las empresas e implementaron inteligencia artificial en manejo y manipulación de procesos para detección de fallas dentro de una línea de producción.